奈良工業高等専門学校 機械工学科 教授 小畠耕二

現在, 日本の最高伝統工芸と知られている"日本刀"は世界でも類を見ない最高の切れ味・強度・芸術性を誇っています. その"日本刀"に見せられている人は世界中に多く存在します. しかし, 日本に存在する"日本刀"の中でも最高と呼ばれるものは古来に作られたわずかに限られ, 現在の技術で作れるものは古来の銘刀と呼ばれたものには劣ります.

最近話題になった"もののけ姫"の中でも登場していた"たたら場"のことです. しかし, このたたら製鉄の技術は一度すたれた技術で,

その方法をほとんど伝わっていません. このたたらを再現するために日本の各地でいろいろな研究や実験・操業が行われてきました. この奈良高専でも,

その技術を再現するためにこの10月18・19日にたたらを再現し, 操業を行いました.

これらのたたら技術は, われわれの祖先が営々として築き上げた日本独特の製鉄法で, 千年以上の歴史をもっています. たたらという言葉は元来ふいごを意味する言葉で,

その語源はインドあるいは中央アジアにあると考えられ, 語源の意味は強く熱するという意味だそうです. 日本書紀に神武(じんむ)天皇のお后になる媛蹈鞴五十鈴姫命(ひめたたらいすずのひめのみこと)の名前が出て来ます.

蹈鞴と書いてたたらと読ませていますが, 蹈鞴は踏みふいごのことです.

この姫は出雲の神, 事代主命(ことしろぬしのみこと)の姫と言われ, 我が国の鉄の主要な産地となる出雲の姫の名前に蹈鞴がついていることは, その地でたたらが重要な産業であったことを示しています. また, 蹈鞴で鉄を吹くことから鉄を製錬する炉のことも, たたらというようになりました. 漢字で鑪と書いてたたらと読みます. さらに, 炉全体を収める大きな家屋, すなわち高殿(たかどの)のこと. さらにはこれら全体を含めた製鉄工場もたたらと言うようになりました.

現在のたたらは, 江戸時代中期に完成したもので, 近世たたら製鉄法と呼ばれています. その方法は, 鉄原料として砂鉄を用い, 木炭の燃焼熱によって砂鉄を還元し,

鉄を得る方法です. 現在の製鉄法では, 鉄鉱石をコークスで還元するためそれらに含まれるリンや硫黄などの不純物が鉄の中にとけ込んでしまい性能が低下します.

たたら製鉄には2つの方法があり, 1つは砂鉄からいきなり鋼を作るケラ押し法(直接製鉄法), もう1つはズク(銑鉄)を作ることを目的とするズク押し法です. ケラとは, 鋼のもとになる塊で, ご存知のように鋼は叩いたり, 伸ばしたりして鍛えることができ, しかも焼きを入れて硬くすることができます.

ズクは炭素量が高く, 溶け易いので鋳物にも用いられますが, 大部分は大鍛冶場(おおかじば)に運ばれて炭素を抜き, 左下鉄(さげがね)と呼ばれる鋼や, さらに炭素を下げて軟らかくした包丁鉄にされました. また, 用いる砂鉄も2種類に大別され, 主にケラ押し法に用いる真砂(まさ)砂鉄と, ズク押し法に用いる赤目(あこめ)という砂鉄があります. 真砂砂鉄は酸性岩類の花崗岩系を母岩とし, チタン分が少なく赤目砂鉄は塩基性岩類の閃緑岩(せんりょくがん)系を母岩としチタン分が多く, TiO2として5%以上を含んでいます.

次に実際のたたら操業をケラ押し法の場合で説明します. ケラ押し法は, 真砂砂鉄の採れる中国山地の北側で主に稼働した方法で, 操業開始から終了まで三昼夜,

約70時間かかるので三日押しともいいます. まず低融点で還元性のよい籠り砂鉄を投入し, 次に木炭を投入して燃焼させ, ノロ(鉄滓)を作ります.

その際, 発熱反応によって炉内の保温が良くします(籠もり期). さらに炉温を上げると, ノロだけでなくズク(銑鉄)もできてきます(籠り次ぎ期).

次第に真砂砂鉄の配合を増していくと, ケラ種ができ, 炉況は活発になり, 炎は山吹色に 高く輝きます.

そして, 炉が次 第に侵食される一方, ケラが成長します(上り期). さらに真 砂砂鉄の装入を増して,

ケラを 大きく成長させますが, このこ ろになると炉壁は痩せ細り, こ れ以上の操業に耐えられなくな り, たたらの操業を終了します (下り期).

これを一操業とし て一代(ひとよ)と呼びます. 一例を挙げますと, 一代に装入する砂鉄13トン, 木炭約13 トンに対し, できるケラは2.8

トン, ズクは0.8トン. したがって, 鉄の装入砂鉄に対する歩留りは28%と, 現在から見れば非常に悪い値でした.

そして, 炉が次 第に侵食される一方, ケラが成長します(上り期). さらに真 砂砂鉄の装入を増して,

ケラを 大きく成長させますが, このこ ろになると炉壁は痩せ細り, こ れ以上の操業に耐えられなくな り, たたらの操業を終了します (下り期).

これを一操業とし て一代(ひとよ)と呼びます. 一例を挙げますと, 一代に装入する砂鉄13トン, 木炭約13 トンに対し, できるケラは2.8

トン, ズクは0.8トン. したがって, 鉄の装入砂鉄に対する歩留りは28%と, 現在から見れば非常に悪い値でした.

このケラの中から選別された良い部分は玉鋼(たまはがね)といい, 日本刀など高級刃物の原料にされましたが, 2.8トンのケラからとれる玉鋼は1トン以下という僅かなものだったのです. したがって, 玉鋼がいかに貴重なものだったか分かると思います.

玉鋼は炭素量1〜1.5%の鋼で, 刃物に最も適する化学組成をもっています. また, 左下鉄は約0.7%の炭素量, 包丁鉄は0.1〜0.3%の炭素量で展延性に富んだ組成をもっています. いずれも, その他の不純物元素の含有量が極めて低く, 鉄鋼材料として極めて純粋な素材と言えます.

1.鍛接しやすい

2.熱処理により硬く, 曲がらず, 粘り強くできる

3.研磨しやすいので, 良い刃付けが出来る

4.錆びにくい

5.焼き境が明瞭に出るので, 日本刀で奇麗な刃文が付く

のような性質を持っています. そのため, 日本刀はこの和鋼の性質を利用した最高の鋼製品と言うことができるのです.

奈良高専でのたたらの操業

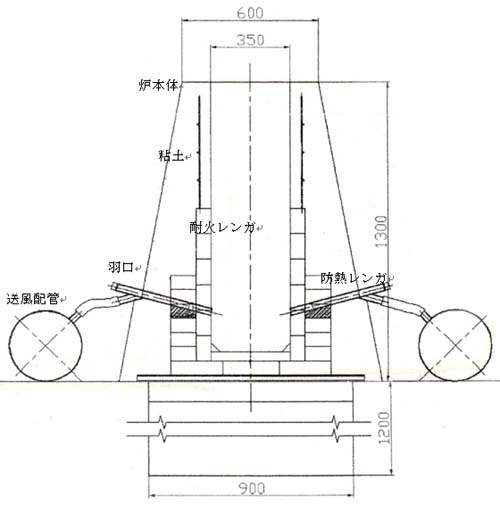

奈良高専では, 今回の科学の祭典で実演操業を行うために, 上の図のようなたたら炉を制作しました. 構造は簡単で炉の底に大きな穴があいていて,

その上に厚板をのせます. さらに防熱レンガで炉底の下の部分と周りの保護層を作ります. その中に耐火レンガで炉の内部をくみ上げて基礎を作り,

羽口と呼ばれる送風用の空気の入り口を取り付けます. そして, その基礎の周りに粘土で炉の形状を作っていきます. 炉の上の部分は粘土のみでは強度不足となるので鉄筋と針金で強化を行います.

たたらの炉の作成は7月から始まり, 7月8月は去年の炉の解体作業と周辺を掘り返して粘土を採集する作業を行いました. その後9月と10月の頭に炉の基礎までをくみ上げ,

10月の第3週に粘土を積み上げて炉を完成させました.

その後, 自然乾燥で数日放置し17(金)と18(土)に炉の強制乾燥を行うため薪を燃やしました. 炉の乾燥は炉そのものの強度の上昇と, 水による操業への影響を最小限とするために行います. そして, この19(日)炉の実際の操業を行いました. 当日は, 6時より炉の補強作業を行い, 7時半より炉に火を入れて昇温を行っていきました. ある程度炉の温度が上がると炭をすり切れいっぱいまで入れます. その後, 炉底の温度が約1500度から1600度程度になるまで昇温し, 炭の上に砂鉄を投入を開始します. この際, 砂鉄には少々の水分と片栗で砂鉄同士がくっついた状態で投入していきます. これは砂鉄が炭の隙間を急に落下して還元することなく炉底にたまるのを防ぐためです.

さらに炭の投入と砂鉄の投入を繰り返していきます. 炭の燃焼とともに投入した砂鉄はおよそ1時間の時間をかけて還元・吸炭を起こしながら炉底でかたまりとなり半溶融状態のままとどまっています. この鉄のかたまりは操業終了後炉とともに温度を下げ温度が下がり炭の火が完全に消えるのを待って10月22日に炉を解体して取り出しました.

今回の操業で使用した薪はおよそ400kg,

炭は470kg, 砂鉄は120kg投入しました. さらに, 炉を解体した後取り出したケラ, ズク, スグの固まりの量は67kgとなりました.

|

参考にしたHPです. ご興味をもたれましたら, 一度ご覧ください. 奈良工業高等専門学校 |