現在, 日本の最高伝統工芸として知られている"日本刀"は世界でも類を見ない最高の切れ味・強度・芸術性を誇っています. その"日本刀"に見せられている人は世界中に多く存在します. しかし, 日本に存在する"日本刀"の中でも最高と呼ばれるものは古来に作られたわずかに限られ, 現在の技術で作れるものは古来の銘刀と呼ばれたものには劣ります. また, その刀は古ければ古いほどよい物が多いとされています. 現在最高の日本刀を作ることが難しいのは日本刀を作るために必要となる最高の鉄が現在では手に入らなくなったためです. 現在の製鉄技術で作られる鉄は多くの不純物を含み, その性能は和鋼に比べて遙かに劣ります. そこで, 古来の日本で"日本刀"の素材の鉄を作るための技術を再現し, 最高の鉄を作ろうとしました. その方法が"たたら"です. しかし, このたたら製鉄の技術は一度すたれた技術で, その方法をほとんど伝わっていません. このたたらを再現するために日本の各地でいろいろな研究や実験・操業が行われてきました. そこで私たちも奈良高専で, その技術を再現するためにここ数年たたら炉を制作して操業を行ってきました.

たたらと聞いて"もののけ姫"を思い出す方がいるかもしれません. あの"もののけ姫"に出てきた"たたらば"とはたたらを行う場所のことです. ではこの"たたら"とはそもそも何のことなのでしょうか? たたらとは元々炉に空気を送るためのふいごのことを指します. それが時を重ねていくうちに, それらの製鉄法をさす言葉になったと考えられています.

紀元前二千数百年に発見された当時の鉄は, 銅よりもろく使い物にはなりませんでした. しかし, 紀元前1500年頃ヒッタイト帝国によって鉄が銅を超える武器の材料として使える方法が発見されました. ヒッタイトはこの鉄の製法を独占し数百年の間繁栄しましたが紀元前1200年頃にギリシャの強襲を受け壊滅し同時に製鉄の技術も世界の各地へと広がっていきました. その技術がアジア経由で日本に伝わってきたのです. この日本では, 紀元後6世紀から7世紀頃からたたらという形で製鉄が行われ始めました. 当時は神武天皇らの時代でその后の名にたたらという名が付くほど重要な産業だったことが伺えます.

現在のたたらは, 江戸時代に完成された物で近代たたらといいます. しかし, 専門家の話によるとこの近代たたらで作られら鉄より古い鉄の方がよい性質を持っているそうです. そこで, さらに古いたたらを再現することが現在の課題となっています.

奈良高専でのたたらの操業

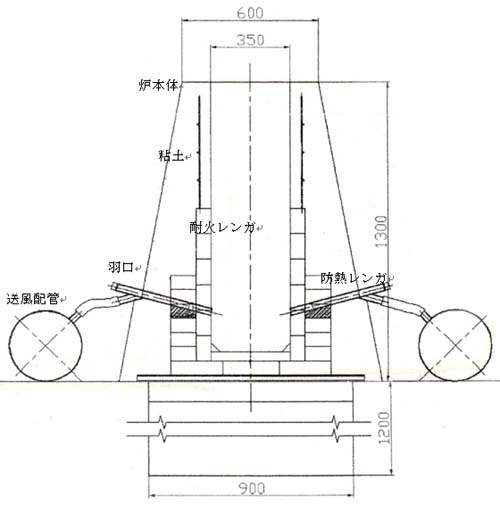

奈良高専では, 今回の科学の祭典で実演操業を行うために, 上の図のようなたたら炉を制作しました. 構造は簡単で炉の底に大きな穴があいていて, その上に厚板をのせます. さらに防熱レンガで炉底の下の部分と周りの保護層を作ります. その中に耐火レンガで炉の内部をくみ上げて基礎を作り, 羽口と呼ばれる送風用の空気の入り口を取り付けます. そして, その基礎の周りに粘土で炉の形状を作っていきます. 炉の上の部分は粘土のみでは強度不足となるので鉄筋と針金で強化を行います. たたらの炉の作成は7月から始まり, 7月8月は去年の炉の解体作業と周辺を掘り返して粘土を採集する作業を行いました. その後9月と10月の頭に炉の基礎までをくみ上げ, 10月の第3週に粘土を積み上げて炉を完成させました. その後, 自然乾燥で数日放置し17(金)と18(土)に炉の強制乾燥を行うため薪を燃やしました. 炉の乾燥は炉そのものの強度の上昇と, 水による操業への影響を最小限とするために行います. そして, この19(日)炉の実際の操業を行いました. 当日は, 6時より炉の補強作業を行い, 7時半より炉に火を入れて昇温を行っていきました. ある程度炉の温度が上がると炭をすり切れいっぱいまで入れます. その後, 炉底の温度が約1500度から1600度程度になるまで昇温し炭の上に砂鉄の投入を開始します. この際, 砂鉄には少々の水分と片栗で砂鉄同士がくっついた状態で投入していきます. これは砂鉄が炭の隙間を急に落下して還元することなく炉底にたまるのを防ぐためです. さらに炭の投入と砂鉄の投入を繰り返していきます. 炭の燃焼とともに投入した砂鉄はおよそ1時間の時間をかけて還元・吸炭を起こしながら炉底でかたまりとなり半溶融状態のままとどまっています. この鉄のかたまりは操業終了後炉とともに温度を下げ温度が下がり炭の火が完全に消えるのを待って10月22日に炉を解体して取り出しました. 今回の操業で使用した薪はおよそ400kg, 炭は470kg, 砂鉄は120kg投入しました. さらに, 炉を解体した後取り出したケラ, ズク, スグの固まりの量は67kgとなりました.

参考にしたHPです. ご興味をもたれましたら, 一度ご覧ください.

・Hitachi Metals, Ltd., たたら,

http://www.hitachi-metals.co.jp/tatara/

, 1997 - 2002, Japan

・素人が挑戦する「たたら」製鉄から日本刀への道,

http://www.sogogakushu.gr.jp/kosen/jissen_2_38tatara.html

・奈良工業高等専門学校

http://www.nara-k.ac.jp/